*与环氧/玻纤复合材料大型叶片相比较,若采用热塑性复合材料叶片,每台大型风力发电机所用的叶片重量可降低10%,抗冲击性能大幅度提高,制造成本至少降低1/4,制造周期至少降低1/3,且可完全回收和再利用。

*爱尔兰Gaoth风能公司与日木三菱重工及美国Cyclics公司正在探讨如何共同研制低成本热塑性复合材料叶片。

*LM G1asfibre公司正开展此项研究,目的是用玻璃钢、碳纤维和热塑材料的混合纱丝制造叶片,这可能会使叶片的生产时间缩短50%。

*安全快捷地制造“绿色”的复合材料叶片正期待着复合材料叶片制造商去实现。

三、叶片设计技术不断进步

叶片设计分为气动设计和结构设计两大阶段,通常这两阶段不是独立的,而是一个迭代的过程。风轮叶片的优化设计要满足的目标: 年输出功率最大化;最大功率限制输出;振动最小化和避免出现共振;材料消耗最小化;叶片结构满足适当的强度要求和刚度要求;保证叶片结构局部和整体稳定性。

1、翼型是叶片设计的基础

国内缺乏相关的数据库,国外典型翼型和优势如下:

1)美国Seri和NREL系列, Seri系列对翼型表面粗糙度敏感性低。

2)丹麦RISO—A系列,在接近失速时具有良好的失速性能且对前缘粗糙度敏感性低;

3)瑞典FFA.W系列,该系列具有良好的后失速性能。丹麦LM公司已在大型风机叶片上采用瑞典FFA.且该翼型将会在风机叶片设计中广泛应用。

4)荷兰DU系列和其它。

目前所能利用的典型风力机翼型特性

|

位置

|

翼型

|

厚度

|

最大

升力

|

最大

升阻比

|

设计升力系数

|

设计

攻角

|

|

叶尖

---

叶中

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

叶中

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

叶根

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2、通过气动外形优化,大幅提高气动效率

通过改进叶片外形型面,改进空气动力和叶片受力状态,增加可靠性和对风能捕获量。

Enercon司为抑制生成扰流和旋涡在叶片端部安装“小翼”,为改善和提高涡轮发电机主舱附近的捕风能力,对叶片根茎进行重新改进,缩小叶片的外形截面,增加叶径长度;对叶片顶部和根部之间的型面进行优化设计。在此基础上,Enercon公司在其71m的2MW风力发电机组,改进后叶片根部的捕风能力得以提高。在4.5MW风力发电机设计中继续采用此项技术,旋转直径为112m的叶片端部仍安装有倾斜“小翼”,使得叶片单片的运行噪音小于3个叶片(旋转直径为66m)运行时产生的噪音。

2)细长形叶片设计

丹麦LM公司提出了“Future Blade”的概念,且已在其54m和61.5m巨型叶片上使用了这种设计概念。LM公司研发部经理Frank V.Nielsen认为未来叶片设计的关键已从效率最大化转移到能量成本(COE)最优化,叶片将会更加细长,这种设计技术将会降低叶片载荷,叶片质量分布更加优化。

3)柔性和预弯设计是目前大型号叶片中广泛采用的设计技术

叶尖采用“柔性”设计理念进行设计,叶尖轻微弯曲。 降低了叶片风压和风机的驱动扭矩,并最大限度捕获所有可用风速范围内的风能,包括边缘的低风速区域,比传统的叶片捕风能力提高了5~10%。

四、复合材料制造工艺进步,促进了叶片的技术发展

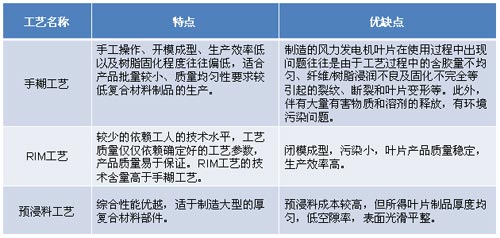

1、湿法手糊成型:增强材料浸胶,一层一层地紧贴在模具上,手动赶出气泡/真空压实。

2、预浸料成型:提高性能、降低重量

预浸料成型方法是按设计要求的铺层顺序先将预浸料铺放在模具内,然后用真空袋将尚未成型的制件密封,抽真空,以排除在铺层内的气泡、挥发分和袋内的空气,按最佳的固化工艺参数在热压罐内固化成型叶片。对于40m以上叶片,VESTAS和GAMESA仍使用预浸料工艺。

3、真空灌注成型(RIM):提高性能、降低制造成本

先将纤维织物等增强材料铺放在模腔里,然后抽真空,树脂基体在真空压力的作用下被导入模腔浸渍增强材料。

手机浏览网

手机浏览网